Druckänderungs-Verfahren

Das Druckänderungs-Verfahren mittels Absolut-/Relativdrucksensor ist eine der einfachsten und zuverlässigsten Dichtheitsprüfmethoden auf dem Markt.

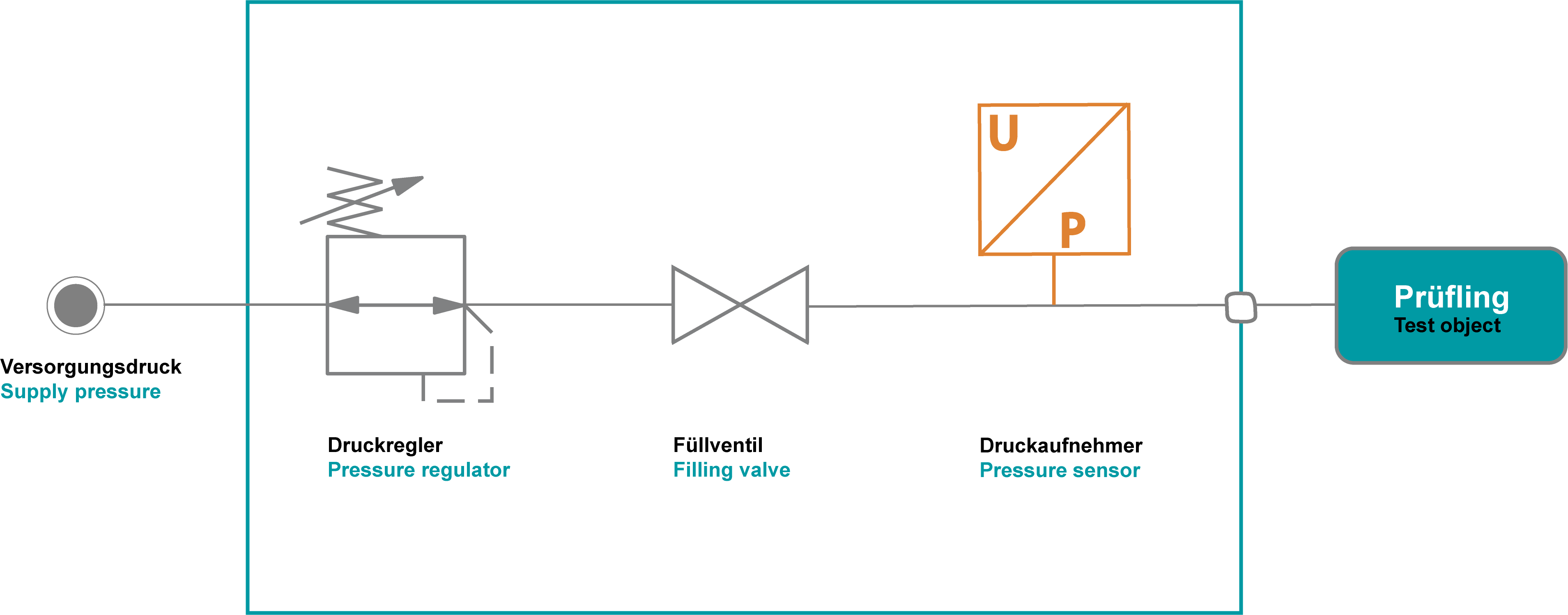

Hierbei wird der Prüfling mit Überdruck oder Vakuum beaufschlagt und die Druckänderung über Zeit ermittelt. Man unterscheidet hierbei zwei verschiedene Sensortypen, mit welchen die Druckänderung ermittelt werden kann.

- Bei der Absolutdruckmessung wird der Prüfdruck, bezogen auf das ideale Vakuum (0 bar absolut), gemessen.

- Die Relativdruckmessung vergleicht den Prüfdruck im Prüfling gegen den Umgebungsdruck. Ist Prüfdruck größer als der Umgebungsdruck, spricht man von Überdruck, oder wenn dieser kleiner als der Umgebungsdruck ist, von Unterdruck / Vakuum.

Das Messergebnis kann als Druckänderung oder als Leckrate in verschiedenen Einheiten ausgegeben werden.

Der einfache Aufbau, die hohe Zuverlässigkeit und das Preis-/Leistungsverhältnis, machen das Druckabfall-Verfahren besonders bei kleinen Volumen und/oder größeren Leckraten, zu einem der häufig eingesetzten Messmethoden.

Wichtige Spezifikationen:

Prüfmedium:

Druckluft/Vakuum, Stickstoff, Wasserstoff, Helium

Erkennbare Leckraten:

Volumen- und Druckabhängig > 1 cm3 / min

Methode:

Prüfling wird mit Druck/Vakuum beaufschlagt. Die durch Leckagen entstehende Druckänderung wird gemessen und bewertet.

Vorteile:

- einfache, schnelle und kostengünstige Methode

- überschaubare Werkzeuge

- wenig Anforderung an Bedien- und Wartungspersonal

- automatisierter Prüfablauf in meist 4 Phasen:

- Füllen/Evakuieren

- Stabilisieren

- Messen

- Entlüften/Belüften

- Werker unabhängige Beurteilung

Nachteile:

- verwertbare Druckdifferenzauflösung ist abhängig von Prüfdruck und Volumen, somit für Leckraten < 1 cm³/min selten einsetzbar

- thermische und elastische Änderungen am Prüfling beeinflussen das Messergebnis